59/ Passage au primer époxy.

58/ Préparation avant primer époxy.

57/ Fabrication et collage d'une plaque de fixation pour le strobe arrière. Finition au filler époxy et ponçage.

56/ Réalisation des joints en résine époxy et tissus de verre.

55/ Idem pour les saumons de la direction.

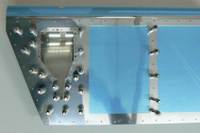

54/ Montage des saumons du plan fixe horizontal. Obturation des ouvertures.

53/ Travail de finition : montage et rivetage des saumons de la gouverne de profondeur, ponçage afin d'obtenir un bord de fuite correct, réalisation du joint en résine époxy et tissus de verre.

52/ Montage des différents éléments de l'empennage. Il restera les finitions à terminer dont quelques retouches au filler ainsi que les saumons à monter, pour cela il est préférable d'attendre les beaux jours.

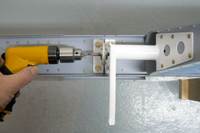

51/ Vérification du débattement minimum de la profondeur. Préperçage du guignol, un tube sert de guide au foret.

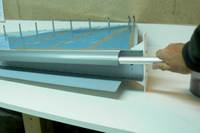

50/ Mise en place et réglage des rotules rod-end bearings à 26/32ème de pouce du longeron afin d'obtenir le jeu nécessaire avec le plan fixe horizontal.

Gouverne gauche :

22 janvier 09 : Partie gauche de la gouverne de profondeur terminée (52h sur 233h au total).

49/ Collage du bord de fuite de la gouverne droite et des nervures en polysyrène foam wedges du compensateur. Perçage et rivetage de la charnière du trim.

L'autre côté avec le guignol.

48/ Pliage très délicat des côtés à l'aide de coins en bois et du pistolet à riveter. Résultat satisfaisant.

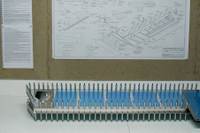

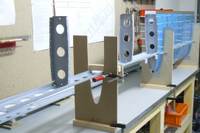

47/ Le pliage du bord de fuite du compensateur doit être complété complete the trim tab edge bend grâce à cette plieuse artisanale home-made brake faite de deux planches reliées par des charnières. Puis montage à blanc et perçage de la peau et du longeron du compensateur.

46/ Même travail que pour la partie droite : ébarbage, embrèvement et passage à l'appret, rivetage de la peau et des raidisseurs, du longeron, des nervures, de la peau du contrepoids ainsi que des renforts d'articulation et du guignol de profondeur.

45/ Fabrication du gousset elevator gusset destiné à renforcer le longeron sur lequel doit s'articuler la charnière du trim à l'endroit de la commande.

44/ Même process pour la partie gauche à la différence de la mise en place du longeron destiné à supporter le trim. Découpe des contrepoids en plomb lead counterweights.

Gouverne droite :

29 décembre 08 : Partie droite de la gouverne de profondeur terminée (40h sur 197h au total). Rangement au plafond en compagnie du plan fixe horizontal.

43/ Perçage du bord de fuite trailing edge. Le bord de fuite est composé des deux tôles entre lesquelles se glisse un angle en alu qui doit dépasser d' 1/32 ème de pouce. Puis collage du bord de fuite au tank sealant et sèchage. Le bord de fuite est ensuite riveté selon la même technique que la gouverne de direction.

42/ Back riveting de la peau inférieure. Rivetages délicats entre le longeron et la nervure.

41/ Rivetage par back riveting des raidisseurs de la peau supérieure puis rivetage du longeron à l'aide d'un tas tungsten bucking bar adapté au faible espace disponible. Les éponges servent à maintenir écartée la tôle sans l'abimer.

40/ Rivetage des nervures et de la peau du contrepoids droit ainsi que des renforts d'articulation et du guignol de profondeur sur le longeron.

39/ ... et du guignol de profondeur elevator horn de la profondeur droite. Puis, exécution des consignes suivantes, une petite phrase qui n'a l'air de rien : "Take the assembly apart and do all the boring (but necessary) deburring, dimpling and priming" Démonter et effectuer tout "l'ennuyeux" mais nécessaire ébarbage, embrèvement et passage à l'appret. Une petite phrase qui représente à chaque fois plusieurs heures d'un travail occulte.

38/ Montage à blanc puis perçage des nervures et peaux des contrepoids counterweights ...

37/ Embrèvement dimple et finition de l'ensemble des raidisseurs. Même chose pour les peaux.

36/ Découpe des raidisseurs stiffeners et montage à blanc.

35/ Préparation des peaux de la gouverne de profondeur elevator. Cette gouverne est composée de deux parties. La partie gauche comporte le compensateur trim tab et sa commande.

Rangement au plafond en compagnie des autres éléments.

04 décembre 08 : Gouverne de direction terminée (45h sur 162h au total).

Le bord de fuite est droit comme un sabre !

34/ Rivetage, le résultat est satisfaisant.

33/ Collage et mise sous presse pour un sèchage au chaud pendant trois jours.

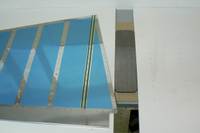

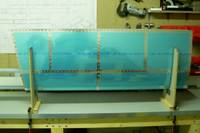

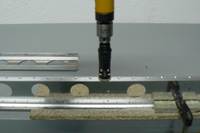

32/ Préparation du travail sur le bord de fuite trailing edge. Afin d'obtenir un bord de fuite bien droit (tolérance 0.100 pouce soit 2.5 mm), celui-ci est maintenu par des clécos sur une cornière en alu. Les tôles et la baguette de bord de fuite sont ensuite collées avec une colle-joint fuel tank sealant, puis rivetées selon la méthode du double-flush rivet.

Un constructeur heureux ! Happy homebuilder !

31/ Rivetage, suite ... puis mise en forme du bord d'attaque leading edge.

30/ Rivetage de la peau et montage du contrepoids en plomb.

29/ Montage à blanc et perçage des peaux, du longeron spar, des nervures ribs et du bord de fuite trailing edge.

28/ Montage à blanc et perçage du guignol de direction rudder horn et du support de contrepoids counterweight.

Beau résultat, non ?

27/ Préparation du rivetage des peaux et des raidisseurs. La technique employée est le back riveting. Une plaque bucking bar est placée entre les deux supports. Une bande adhésive maintient les rivets en place. Le pistolet rivet gun écrase la queue de rivet rivet shop.

26/ Ebavurage, embrèvement dimple des tôles à l'aide du C frame puis décapage avant le passage au primer.

25/ Les peaux sont rigidifiées grâce à des raidisseurs stiffeners. Positionnement, découpe et perçage des raidisseurs. Une plaque permet le montage à blanc de la tôle et des raidisseurs à l'aide de clécos.

24/ Préparation des peaux de la gouverne de direction rudder. La tôle est fragile car très mince.

Rangement au plafond en compagnie du plan fixe horizontal.

27 octobre 08 : le plan fixe vertical est terminé (23h de travail sur 97h au total).

23/ Rivetage de la peau et du longeron arrière.

22/ Rivetage des nervures et du longeron avant.

21/ Rivetage du longeron arrière, côté étambot, les rivets sont à tête fraisée.

20/ Ebavurage, embrèvement, fraisage et préparation avant passage au primer.

19/ Après avoir préparé les nervures et les longerons, montage de la peau afin d'effectuer les perçages à #40.

18/ Perçage du longeron et des nervures.

17/ Assemblage à blan du squelette du plan fixe vertical vertical stabilizer.

La construction du plan fixe vertical est similaire à celle du plan fixe horizontal.

Rangement au plafond afin de gagner de la place.

15 octobre 08 : Le plan fixe horizontal est terminé (74h de travail).

Comme il est écrit dans le manuel Van's : Congratulations ! You've finished the first major sub-assembly on your new airplane.

16/ Rivetage du longeron arrière.

15/ La partie droite du plan fixe est rivetée, puis la partie gauche.

14/ Rivetage des nervures de bord d'attaque. Rivetage du longeron avant.

13/ Rivetage des nervures intermédiaires.

12/ Rivetage des charnières hinge brackets.

Vérification du rivetage au calibre.

11/ 01 octobre 08, pose du premier rivet ! Assemblage des longerons avant.

L'ensemble du process est maintenant a répéter pour la partie gauche du plan fixe horizontal.

10/ Après nettoyage au scotch-brite, au savon et à l'eau, passage au primer un composant 1K etch primer disponible en bombe pour les petites surfaces ou les retouches ou en pot à passer au pistolet pour les grandes surfaces.

La partie supérieure de la peau est embrèvée.

Embrèvement dimpling à la pince pneumatique pneumatic hand squeezer.

9/ Embrèvement à la pince manuelle pour les endroits d'accès difficile.

8/ Ebavurage des trous.

7/ Fraisage countersinking du longeron .

6/ Après avoir préparé les nervures et les longerons, montage à blanc de la peau skin de la partie droite du plan fixe horizontal afin d'effectuer les perçage à #40. Quel beau hérisson !

5/ Assemblage à blanc et perçage des nervures ribs et des longerons spars.

4/ Assemblage à blanc et perçage des charnières hinge brackets et des longerons.

3/ Fabrication des angles d'attache du plan fixe horizontal horizontal stabilizer.

2/ 12 septembre 08 : Début de la construction. Tout d'abord, assemblage à blanc et perçage des longerons front and rear spars du squelette skeleton.

1/ Inventaire du premier lot-matière, the empennage.

05 septembre 08 : Réception des deux colis quelque peu abimés.